里氏硬度计工程应用的影响因素及实用性探讨

里氏硬度计的优点:

体积小;使用方法简单;便于携带;检测效率高;对金属材料的硬度测试范围非常宽等。

里氏硬度计的应用领域

尤其适用于测定大型、难以拆卸、空间狭小及特殊部位的工件硬度,目前已在电力工程安装现场广泛应用。

里氏硬度计使用中常见问题

仪器选型错误;

实际操作错误;

工程现场影响里氏硬度计测量结果的因素众多,例如工件厚度和质量、工件打磨状态、现场环境条件等,上述种种因素增加了里氏硬度计在工程现场中准确检验的难度。

所以,今天我们将就上述这些影响因素入手,进行深入研究。

试验

1.试验内容

里氏硬度与布氏硬度试验对比;

里氏硬度计不同模式对比(该试验在试验室进行);

工件打磨状态对比。

2.试验仪器

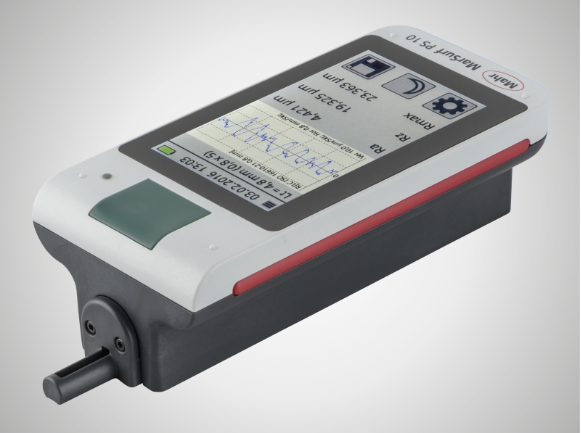

HT-2000A型便携式里氏硬度计;

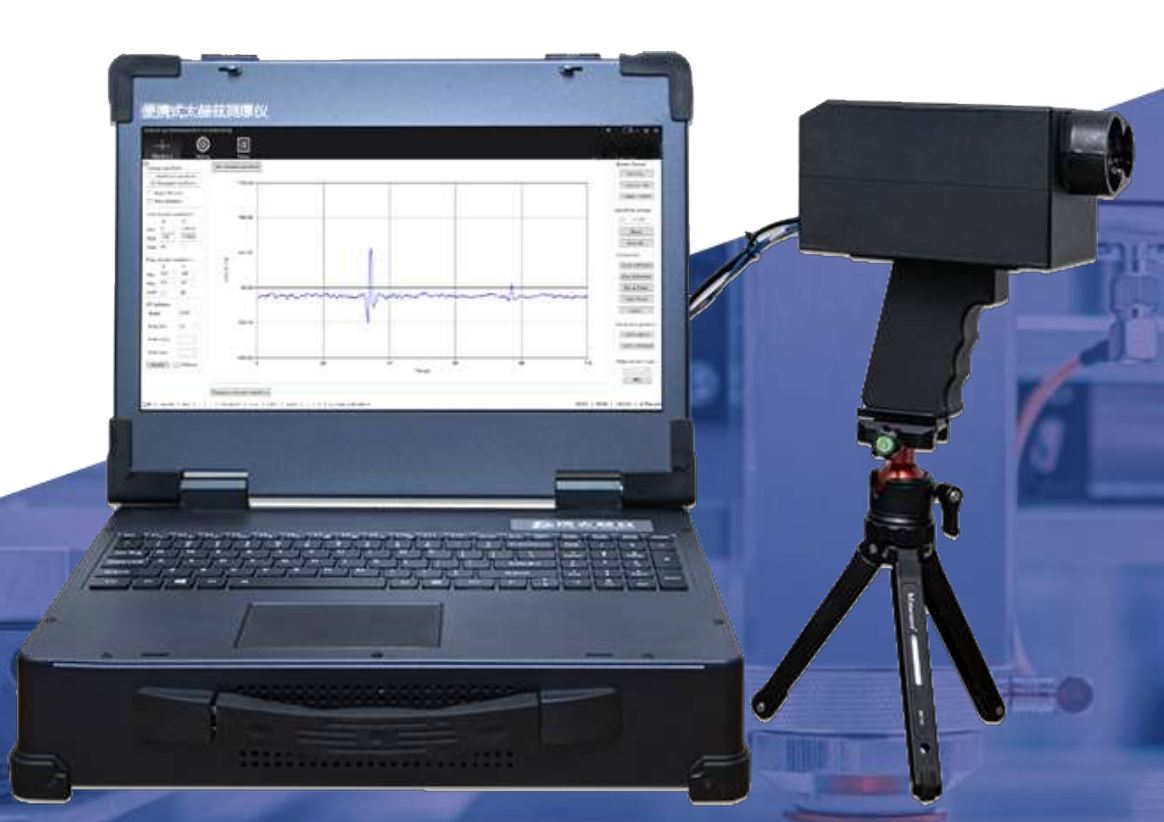

PHBR-200型便携式布氏硬度计。

所有仪器试验前均使用标准试块进行校正,以确保试验的准确性。

3.试验材料

试块材料及规格见表1。

表1 硬度对比试验用小径管接头试块材料及规格

试验结果与讨论

1.里氏硬度与布氏硬度试验对比

本部分试验在工程现场进行,DL/T 869-2012《火力发电厂焊接技术规程》中明确规定“若采用里氏硬度计测定硬度,焊接接头的材料、制样和检测需符合GB/T 17394的规定”,而GB/T 17394.1-2014中规定D型冲击设备对试样的最小厚度(为耦合)为25mm,这对电力工程现场的小径管里氏硬度试验来说是很难实现的,因此选取2个P91钢厚壁大直径对接接头进行试验,规格为φ857mm×36mm,热处理后分别对其焊缝及母材进行里氏硬度和布氏硬度对比试验。

对于所选取的2个管材,母材及焊缝布氏硬度计测试的结果均明显高于里氏硬度计的,差值范围为6~14HBW。HT-2000A里氏硬度计的工作原理是用规定质量的冲击体在弹力作用下以一定速度冲击试样表面,用冲头在距离试样表面1mm处的回弹速度与冲击速度之比计算得出硬度值,这相比布氏硬度通过测量压痕直径得到硬度值的方法误差较大。

因此,在进行现场硬度检试验时,若条件允许,建议尽可能使用布氏硬度计对中大径厚壁管材进行硬度试验。

2.里氏硬度计ST与SS模式对比

由于里氏硬度计在试验室校准时用的是仪器所配备的钢及铸钢试块,选用模式为ST模式,而电力工程现场往往需要对不锈钢及耐热钢进行硬度试验,对应的模式应为SS模式,这就造成了校准与实际工作时两种选择模式的冲突,而现场工作时究竟是采用ST模式还是SS模式给工作人员也造成了一定困扰,为此,采用两种模式分别对高合金材料进行硬度对比试验,观察两种模式硬度试验结果的差别。

在里氏硬度计两种模式下,里氏硬度差值范围为-20HLD~11HLD之间,而平均差值仅为-1.56HLD,目前针对里氏硬度的要求通常为上下限差值最大不超过20HLD。

综合来看,两种模式对实际试验结果影响不大,故在进行里氏硬度试验时建议针对不同材料参照工程检验标准对工作模式进行选择,以减小检验误差。

3.不同打磨状态对比

目前,工程现场对硬度试验检验面打磨状态的要求较为严格,已明确提出禁止对锉刀打磨面直接进行硬度试验,工程现场硬度检验面现多采用角磨机配合百叶轮进行打磨,待表面处理平整光滑后再进行里氏硬度试验;而试验室则通常会对工件表面进行抛光后再进行硬度试验。

因此,选取12Cr1MoV钢厚壁大直径对接接头进行里氏硬度试验,规格为Ф324×42mm,热处理后分别对焊缝及母材检验面进行百叶轮打磨和抛光处理,然后对两种表面状态的试块进行里氏硬度对比试验,分析试块表面状态对里氏硬度试验结果的影响。

同一位置经百叶轮打磨与抛光状态下的里氏硬度试验结果差值很小,检验面状态不会对检验结果造成太大影响。

因此,现场检测时,为提高工作效率可直接使用百叶轮打磨检验面,但试验中发现,高合金材料直接使用百叶轮打磨难度较大,建议使用砂轮磨片粗磨后再使用百叶轮进行打磨,切不可对砂轮打磨面直接进行里氏硬度试验。

结论

里氏硬度计相比布氏硬度计的试验误差要大,现场硬度检验时,若条件允许,建议尽可能使用布氏硬度计对中大径厚壁管材进行硬度试验。

里氏硬度计ST和SS两种模式的硬度试验结果差值很小,对实际工作影响不大,建议针对不同材料参照工程检验标准对工作模式进行选择,以减小检验误差。

检验面经百叶轮打磨与抛光状态下的里氏硬度试验结果差值很小,检验面打磨状态不会对检验结果造成太大的影响,现场工作时,为提高工作效率可直接使用百叶轮打磨检验面,而对于高合金材料建议使用砂轮磨片粗磨后再使用百叶轮进行打磨,切不可对砂轮打磨面直接进行里氏硬度试验。

| 上一篇:意大利Affri硬度计 | 下一篇:无 |

联系我们: Tel: 158 111 31812, E-mail: haiqintech@163.com

检测仪.JPG)